¿Qué productos utilizan el termoconformado? 15 ejemplos de termoformado

Aunque el termoformado y el conformado al vacío son procesos muy conocidos para producir piezas de plástico de alta calidad, nos encontramos con que muchos fabricantes no son conscientes de lo versátil que puede ser este método.

Para mostrar la variedad de componentes que pueden fabricarse con el moldeo por presión en vacío, hemos recopilado 15 ejemplos de productos termoformados, ¡algunos de los cuales podrían sorprenderle!

1. Paneles de carrocería: Capós, conjuntos de techo, guardabarros y puertas

2. Paneles de instrumentos y Cockpits

4. Bandejas de goteo

5. Protectores de cinturón y cadena

7. 7. Dispositivos antirreflujo (insertos de pozo)

8. Conductos de aire, bridas y adaptadores

9. Bandejas de servicio

11. Paneles de transporte público

12. Pilotes (Post Caps)

13. Componentes de electrodomésticos de cocina

14. Muebles

15. Juguetes teledirigidos, drones y vehículos aéreos no tripulados

Los paneles de carrocería, capós, cubiertas y puertas de las máquinas pueden parecer hechos de metal o fibra de vidrio, como solían ser, pero hoy en día suelen estar hechos de plástico termoformado. Encontrará estos paneles de carrocería en los siguientes tipos de maquinaria:

- Maquinaria y vehículos de construcción

- Maquinaria agrícola

- Maquinaria de jardinería

- Manipuladores de material

- Barredoras

Ya hemos analizado anteriormente las ventajas del plástico sobre la fibra de vidrio en la práctica general, pero para los paneles de carrocería en concreto, la fibra de vidrio (y el metal) ha caído en desgracia porque los termoplásticos ofrecen ventajas significativas, como menores costes de producción, menor peso y mejor sostenibilidad.

Una de las ventajas más atractivas de los paneles de carrocería termoformados para los fabricantes de maquinaria es que no requieren el mismo esfuerzo para mantener un excelente acabado superficial que la fibra de vidrio y el metal. El color y el tratamiento superficial (brillante o texturizado) de las piezas conformadas al vacío se “moldean” durante la producción. En otras palabras, estas características son inherentes al propio plástico, por lo que los fabricantes no necesitan pintar las piezas. Esta ventaja también se extiende a los usuarios finales; los paneles termoplásticos de la carrocería tienen una resistencia extremadamente alta a los impactos y arañazos, que normalmente requerirían la reparación de abolladuras o el repintado en otros materiales.

2. Paneles de instrumentos y cabinas

Los paneles de instrumentos y salpicaderos termoformados, atractivos y duraderos, se utilizan ampliamente en aplicaciones de automoción, náutica, vehículos todo terreno y equipamiento. Aunque las piezas pequeñas de gran volumen suelen moldearse por inyección, los componentes de mayor tamaño suelen termoformarse por las siguientes razones:

- Las piezas grandes suelen ser más adecuadas para el termoformado que para el moldeo por inyección.

- Estos componentes suelen tener acabados texturizados o “de pelo”; como vimos con los paneles de carrocería, el termoconformado consigue este efecto muy fácilmente.

- Dado que todos los componentes de un salpicadero o consola están fabricados con el mismo material, combinarlos es sencillo.

- Durante la producción pueden añadirse características adicionales, como insertos roscados y ranuras para recortes.

- Los salpicaderos termoformados son idóneos para envolverlos o pintarlos al tacto.

3. Claraboyas y respiraderos

Cúpulas de policarbonato blanco para claraboyas en tejados de edificios

El policarbonato es transparente y resistente, lo que lo convierte en un material ideal para claraboyas y rejillas de ventilación, especialmente cuando no es posible utilizar vidrio. El policarbonato tiene una excelente termoformabilidad y, para estos productos, el proceso de termoformado es especialmente adecuado porque induce una tensión mínima durante el conformado, lo que prolonga la vida útil de la ventana, y no requiere contacto con la superficie del molde, lo que da como resultado un acabado liso y transparente.

4. Bandejas de goteo

Compresor de unidad exterior de aire acondicionado montado en el exterior de un edificio

Debido a su gran tamaño, las bandejas de goteo para electrodomésticos, equipos de calefacción, ventilación y aire acondicionado, jaulas para mascotas, sistemas de bombeo y otras aplicaciones de captación de agua suelen fabricarse mediante termoformado. Los moldes de termoformado son relativamente baratos, por lo que resultan ideales para fabricar componentes de gran tamaño (mientras que los moldes de inyección para bandejas de goteo de gran tamaño tendrían un coste prohibitivo). Las bandejas de goteo termoformadas son fuertes, flexibles, reciclables, resistentes a los productos químicos y pueden moldearse con orificios de drenaje u otras características.

5. Protectores de cinturón y cadena

Desde correas de generadores y protectores de vehículos todoterreno hasta equipos de fitness y bicicletas, los protectores de correas y cadenas para diversos productos se benefician del termoconformado gracias a:

- Costes de molde muy bajos para estos productos.

- Fácil adición de otras características al molde.

- Termoplásticos utilizados para protecciones resistentes a la intemperie, duras y estéticamente agradables.

- Protectores que pueden fabricarse fácilmente para la instalación de herrajes.

- Materiales que proporcionan altos niveles de protección contra lesiones a bajo coste.

6. Bandejas de piezas

Las plantas de fabricación y las cadenas de montaje utilizan bandejas especialmente diseñadas (o contenedores de “estiba”) para mantener las piezas organizadas durante la fabricación, el embalaje y el envío. Puede producir bandejas de tamaño y diseño personalizados de forma rentable con el moldeo por vacío, y los materiales termoplásticos son lo suficientemente resistentes como para soportar múltiples ciclos de manipulación, además de ser reciclables.

7. 7. Dispositivos antirreflujo (insertos de pozo)

A menudo denominados “insertos de tapa de alcantarilla”, los discos de prevención de entrada son dispositivos que limitan o impiden que las aguas subterráneas incontroladas entren en los sistemas de alcantarillado municipales y saturen las plantas de tratamiento de aguas residuales. Dado que a menudo se necesitan discos de varios tamaños para bloquear eficazmente las aguas pluviales de las alcantarillas, los fabricantes suelen optar por el termoformado por sus bajos costes de moldeado y sus materiales robustos y fiables.

8. Conductos de aire, bridas y adaptadores

El termoconformado ofrece una solución eficaz para adaptar conductos de ventilación y flujo de aire a distintos equipos, tamaños y formas. Se pueden conformar varias piezas a la vez y, una vez recortadas, se pueden ensamblar en adaptadores complejos mediante adhesivos, herrajes o soldadura ultrasónica. Este proceso permite la producción a bajo coste de adaptadores complejos, como transiciones de cuadrado a redondo, adaptadores en ángulo o bridas, lo que lo hace ideal para resolver retos de transición complejos. Además, los conductos y adaptadores termoformados pueden tener acabados duraderos y resistentes a la intemperie para satisfacer necesidades funcionales y estéticas.

9. Bandejas de servicio

Las bandejas termoformadas fabricadas con polietileno de alta densidad (HDPE) duradero se utilizan habitualmente en carros y estanterías de exposición porque son rentables, fiables y requieren un mantenimiento mínimo para su uso tanto en interiores como en exteriores.

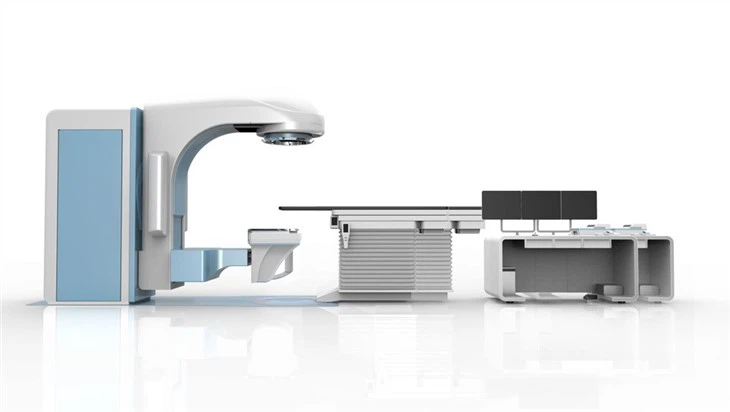

10. Suministros médicos

Aunque muchos productos de plástico del sector médico se moldean por inyección, el termoformado también se utiliza ampliamente para fabricar carcasas de instrumentos, recintos para equipos de diagnóstico por imagen, mobiliario hospitalario y componentes de camas, carros de pruebas y contenedores de residuos médicos.

11. Paneles de transporte público

Los paneles de autobuses, aviones, vagones de metro y tranvías -incluidos los paneles de las paredes, los muebles y las molduras de puertas y ventanas- suelen fabricarse mediante termoformado. Los materiales pueden seleccionarse para minimizar los arañazos y el desgaste, resistir las pintadas, no requerir apenas mantenimiento y ser fáciles de retirar.

12. Pilotes (Post Caps)

Pilotes, postes de vallas e incluso postes de servicios públicos deben soportar una exposición prolongada a las inclemencias del tiempo y el posado de animales como las aves. Con el tiempo, estos factores pueden causar daños importantes, pero los productos termoformados para este fin son extremadamente duraderos, y a menudo duran más de una década incluso bajo la luz solar directa y las inclemencias del tiempo. Estas tapas de plástico son fáciles de instalar, lo bastante flexibles para adaptarse a formas irregulares de postes, personalizables en varias formas, y proporcionan una excelente protección a una fracción del coste de sustituir pilotes o postes, lo que supone un ahorro de cientos o incluso miles de dólares.

13. Componentes de electrodomésticos de cocina

Es bien sabido que los frigoríficos suelen llevar revestimientos termoformados, pero muchos otros artículos de la cocina también pueden fabricarse con termoformado:

- Organizadores de cubiertos

- Cubos de basura

- Carcasas y tapas de batidoras y picadoras

- Bandejas

Muchos aparatos populares para mezclar, cortar y otros utensilios de cocina y preparación de alimentos están termoformados (o cuentan con carcasas o tapas termoformadas) para reducir su peso y facilitar su limpieza.

El termoformado ofrece dos grandes ventajas para los suministros médicos:

- Los materiales termoplásticos son fáciles de limpiar y desinfectar, por lo que resultan ideales para entornos con estrictas normas de higiene.

- Las piezas moldeadas al vacío con superficies texturizadas son fáciles de conseguir, lo que facilita el agarre de los objetos por parte del personal sanitario y los pacientes.

14. Muebles

Muchos muebles comunes pueden fabricarse con termoformado, sobre todo las sillas de plástico moldeado que se utilizan en escuelas y eventos, así como:

- Asientos del estadio

- Respaldos tapizados

- Tablas

- Reposabrazos

- Cómodas

- Tocadores

Entre las ventajas de los muebles termoformados se incluyen:

- Fabricar componentes de mobiliario funcionales y de gran tamaño a un coste razonable y con gran fiabilidad

- Resistencia a la oxidación y la putrefacción (a diferencia del metal y la madera)

- Fácil de colorear y decorar

- Gran resistencia a la intemperie y protección UV

- Más ligero que la madera, el metal y la fibra de vidrio

15. Juguetes teledirigidos, drones y vehículos aéreos no tripulados

El termoformado puede crear carcasas ligeras, fuertes y resistentes a los impactos para juguetes, vehículos y drones teledirigidos que suelen utilizarse en actividades recreativas. Los drones pueden incluso tener que soportar condiciones ambientales extremas (como los que se utilizan para vigilar los daños causados por las tormentas en las estaciones meteorológicas), ¡y los termoplásticos están a la altura!

Obtenga productos termoformados personalizados y en stock

El termoconformado tiene algunas ventajas significativas en la fabricación de productos. Si echa un vistazo a los ejemplos de productos que hemos enumerado, observará algunos temas comunes, como:

- Relación coste-eficacia

- Ideal para piezas grandes

- Opciones de diseño flexibles

- Fácil personalización

- Bajo mantenimiento

- Sostenible y reciclable

- Duradero y resistente a la intemperie

- Ligero pero resistente

Aunque el termoformado no puede ser su único proceso de producción, es posible que pueda utilizarlo más de lo que lo hace actualmente. ¿Alguno de los productos mostrados aquí se fabrica con otros métodos en sus operaciones? Si está interesado en cambiar al termoformado, Contacto-Estamos a su disposición para ayudarle a encontrar el proceso y los materiales adecuados para su proyecto.