Procesos de moldeo de drones con compuestos de fibra de carbono

En el diseño y la fabricación de drones con compuestos de fibra de carbonoLa elasticidad estructural y la distribución de la rigidez se consiguen a menudo ajustando los ángulos de colocación y el número de capas de material. Los compuestos de fibra de carbono se encuentran entre los materiales de refuerzo más utilizados en drones, y suelen fabricarse mediante tres procesos de moldeo.

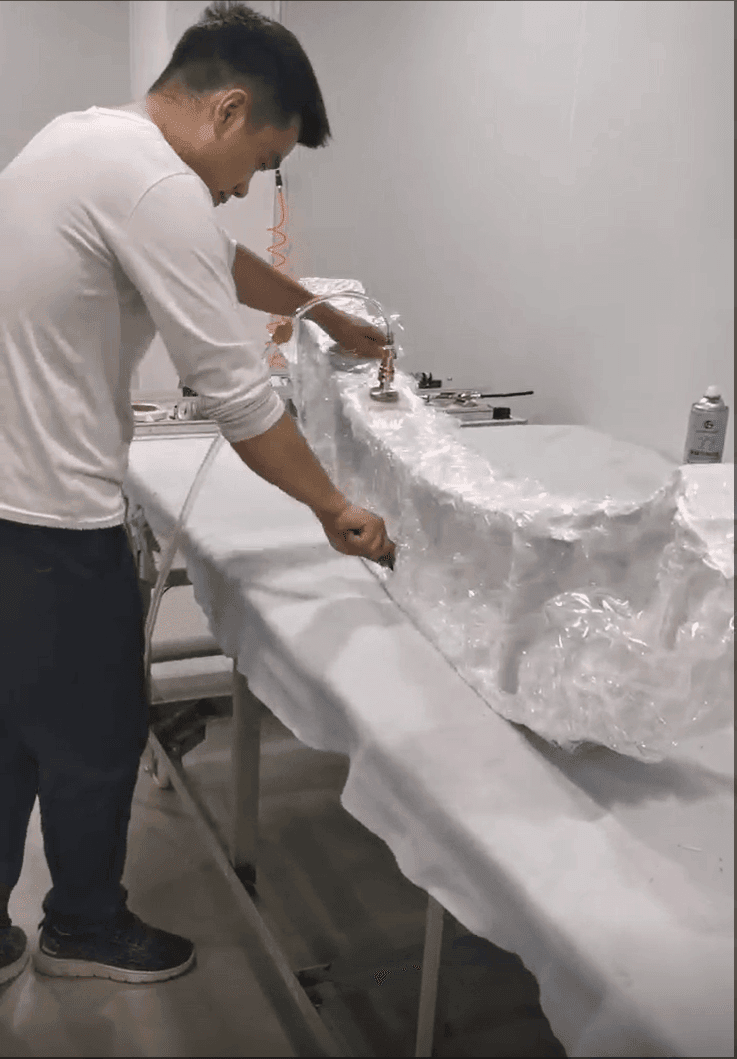

Proceso de moldeo de bolsas de vacío

Comparado con el moldeo en autoclave, el proceso de moldeo en bolsa de vacío es más sencillo, requiere una menor inversión inicial y es moderadamente fácil de manejar. Sin embargo, proporciona una presión más baja, por lo que solo es adecuado para componentes compuestos con requisitos de calidad menos estrictos, como estructuras sándwich de nido de abeja y laminados de hasta 1,5 mm de grosor. Debido a su ventaja en costes, este método se utiliza ampliamente en la fabricación de drones de baja velocidad, satisfaciendo las necesidades de producción de la mayoría de las piezas para drones pequeños y de baja velocidad.

En la práctica, el moldeo de bolsas de vacío implica procesos como el preimpregnado o el laminado en húmedo. El laminado en húmedo es propenso a inconsistencias inducidas por el hombre, como la aplicación desigual de resina, especialmente en estructuras tipo sándwich. Una dirección de cepillado inadecuada también puede provocar la distorsión de las fibras, comprometiendo la estabilidad del componente fabricado. El uso del preimpregnado mitiga eficazmente estos problemas, mejorando la estabilidad del componente.

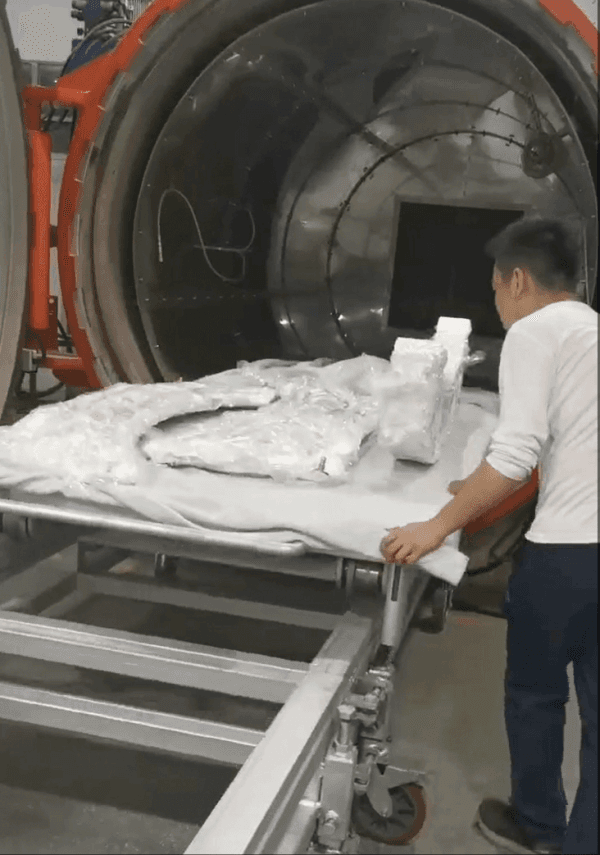

Proceso de moldeo en autoclave

El moldeo en autoclave es un proceso de moldeo de materiales compuestos de alto rendimiento. Para los aviones no tripulados que requieren alta velocidad, los componentes de materiales compuestos y las estructuras primarias de soporte de carga se fabrican a menudo con este método. Los componentes compuestos de fibra de carbono moldeados en autoclave presentan una calidad interna superior, un contenido de resina uniforme y unas propiedades mecánicas excelentes.

Sin embargo, el moldeo en autoclave tiene inconvenientes. Exige unos niveles de equipamiento elevados, lo que conlleva una inversión inicial y unos costes de procesamiento considerables, por lo que resulta menos económico. Para los proyectos de presupuesto limitado, suelen preferirse las técnicas de moldeo a baja temperatura y baja presión. Además, durante el moldeo en autoclave interactúan el flujo de resina, la transferencia de calor, la reticulación química y la formación de huecos, lo que aumenta la complejidad del control del proceso. Los errores pueden dar lugar a defectos como la falta de resina o una elevada porosidad.

Para garantizar la calidad de los componentes de los drones, la simulación de la cinética, el flujo de resina y la transferencia de calor durante el moldeo en autoclave permite controlar con precisión las curvas de presión y temperatura a partir de los datos del modelo.

Proceso de moldeo por compresión

El moldeo por compresión es muy adecuado para fabricar componentes compuestos de espuma en sándwich. Combina las ventajas del moldeo en autoclave y en bolsa de vacío, ofreciendo una alta eficiencia de producción, una presión de moldeo significativa, una inversión moderada en equipos y una buena relación coste-eficacia. Las superficies de control de drones con estructuras sándwich de espuma suelen fabricarse con este método. En la producción de alas de drones de fibra de carbono, el moldeo por compresión garantiza la calidad de la superficie del ala y la precisión del perfil aerodinámico, mejorando la calidad general de la fabricación de drones.

Conclusión

La aplicación de compuestos de fibra de carbono es una tendencia clave en la fabricación de drones, ya que cumple eficazmente los requisitos de alcance, duración del vuelo, altitud, coste y sigilo. Optimizar el diseño estructural y los procesos de fabricación de drones con compuestos de fibra de carbono es fundamental. Lo primero depende de los esfuerzos de los diseñadores de drones, mientras que lo segundo requiere una innovación continua en el desarrollo y la aplicación de compuestos de fibra de carbono.