Jakie produkty wykorzystują termoformowanie? 15 przykładów formowania próżniowego

Podczas gdy termoformowanie i formowanie próżniowe są dobrze znanymi procesami produkcji wysokiej jakości części z tworzyw sztucznych, okazuje się, że wielu producentów nie zdaje sobie sprawy z tego, jak wszechstronna może być ta metoda.

Aby zaprezentować różnorodność komponentów, które można wytwarzać za pomocą formowania próżniowego, zebraliśmy 15 przykładów produktów termoformowanych - niektóre z nich mogą Cię zaskoczyć!

1. Panele nadwozia: Okapy, dachy, błotniki i drzwi

2. Panele instrumentów i kokpity

3. Świetliki i otwory wentylacyjne

4. Tace ociekowe

5. Osłony pasów i łańcuchów

7. Zapobieganie napływowi (wkłady do studzienek)

8. Kanały powietrzne, kołnierze i adaptery

9. Tace do serwowania

11. Panele transportu publicznego

12. Zaślepki pali (zaślepki słupków)

13. Komponenty urządzeń kuchennych

14. Meble

15. Zdalnie sterowane zabawki, drony i bezzałogowe statki powietrzne

Panele nadwozia maszyn, maski, pokrywy i drzwi mogą wyglądać, jakby były wykonane z metalu lub włókna szklanego - jak kiedyś - ale dziś często są wykonane z termoformowanego tworzywa sztucznego. Takie panele nadwozia można znaleźć w następujących typach maszyn:

- Maszyny budowlane i pojazdy

- Sprzęt rolniczy

- Maszyny do pielęgnacji trawników i ogrodów

- Osoby zajmujące się obsługą materiałów

- Zamiatarki podłogowe

Wcześniej przeanalizowaliśmy zalety tworzyw sztucznych w porównaniu z włóknem szklanym w praktyce, ale w szczególności w przypadku paneli nadwozia włókno szklane (i metal) wypadło z łask, ponieważ tworzywa termoplastyczne oferują znaczące korzyści, w tym niższe koszty produkcji, mniejszą wagę i lepszą trwałość.

Jedną z najbardziej atrakcyjnych zalet termoformowanych paneli nadwozia dla producentów maszyn jest to, że nie wymagają one takiego samego wysiłku w celu utrzymania doskonałego wykończenia powierzchni, jak włókno szklane i metal. Kolor i obróbka powierzchni (błyszcząca lub teksturowana) części formowanych próżniowo są “formowane” podczas produkcji. Innymi słowy, cechy te są nieodłącznie związane z samym tworzywem sztucznym, więc producenci nie muszą malować części. Korzyść ta rozciąga się również na użytkowników końcowych; termoplastyczne panele nadwozia mają wyjątkowo wysoką odporność na uderzenia i zarysowania, które zazwyczaj wymagałyby naprawy wgnieceń lub ponownego malowania w przypadku innych materiałów.

2. Panele instrumentów i kokpity

Atrakcyjne i trwałe termoformowane podkładki pod instrumenty i deski rozdzielcze są szeroko stosowane w motoryzacji, przemyśle morskim, pojazdach terenowych i sprzęcie. Podczas gdy małe, wysokonakładowe części są często formowane wtryskowo, większe komponenty są zazwyczaj formowane termicznie z następujących powodów:

- Duże części generalnie lepiej nadają się do termoformowania niż formowania wtryskowego.

- Komponenty te często mają teksturowane lub “włoskowate” wykończenia; jak widzieliśmy w przypadku paneli nadwozia, termoformowanie bardzo łatwo osiąga ten efekt.

- Ponieważ wszystkie elementy deski rozdzielczej lub konsoli są wykonane z tego samego materiału, dopasowanie jest proste.

- Dodatkowe funkcje, takie jak gwintowane wkładki i otwory na wycięcia, można dodać podczas produkcji.

- Termoformowane deski rozdzielcze dobrze nadają się do miękkiego oklejania lub malowania.

3. Świetliki i otwory wentylacyjne

Białe kopuły świetlikowe z poliwęglanu na dachach budynków

Poliwęglan jest przezroczysty i wytrzymały, co czyni go idealnym materiałem na świetliki i otwory wentylacyjne, zwłaszcza tam, gdzie nie można zastosować szkła. Poliwęglan ma doskonałą termoformowalność, a w przypadku tych produktów proces termoformowania jest szczególnie odpowiedni, ponieważ wywołuje minimalne naprężenia podczas formowania, wydłużając żywotność okna i nie wymaga kontaktu z powierzchnią formy, co skutkuje gładkim, wyraźnym wykończeniem.

4. Tace ociekowe

Sprężarka zewnętrznej jednostki klimatyzacyjnej zamontowana na zewnątrz budynku

Ze względu na swoje duże rozmiary, miski ociekowe do urządzeń gospodarstwa domowego, sprzętu HVAC, klatek dla zwierząt domowych, systemów pomp i innych zastosowań wychwytujących wodę są często produkowane przy użyciu termoformowania. Formy do termoformowania są stosunkowo niedrogie, dzięki czemu idealnie nadają się do produkcji dużych komponentów (podczas gdy formy wtryskowe do dużych tac ociekowych byłyby zbyt drogie). Termoformowane wanny ociekowe są mocne, elastyczne, nadają się do recyklingu, są odporne chemicznie i mogą być formowane z otworami spustowymi lub innymi elementami.

5. Osłony pasów i łańcuchów

Od pasów do generatorów i osłon pojazdów terenowych po sprzęt fitness i rowery, osłony pasów i łańcuchów dla różnych produktów korzystają z termoformowania ze względu na:

- Bardzo niskie koszty formowania dla tych produktów.

- Łatwe dodawanie innych funkcji do formy.

- Tworzywa termoplastyczne stosowane do produkcji osłon, które są odporne na warunki atmosferyczne, wytrzymałe i estetyczne.

- Osłony, które można łatwo wyprodukować w celu instalacji sprzętu.

- Materiały zapewniające wysoki poziom ochrony przed urazami przy niskich kosztach.

6. Tace na części

Zakłady produkcyjne i linie montażowe używają specjalnie zaprojektowanych tacek (lub pojemników sztauerskich) do przechowywania części podczas produkcji, pakowania i wysyłki. Dzięki formowaniu próżniowemu można w ekonomiczny sposób produkować tace o niestandardowych rozmiarach i wzornictwie, a materiały termoplastyczne są wystarczająco wytrzymałe, aby wytrzymać wiele cykli przenoszenia, a jednocześnie nadają się do recyklingu!

7. Zapobieganie napływowi (wkłady do studzienek)

Często nazywane “wkładkami do włazów”, dyski zapobiegające napływowi są urządzeniami, które ograniczają lub zapobiegają niekontrolowanemu przedostawaniu się wód gruntowych do miejskich systemów kanalizacyjnych i przytłaczaniu oczyszczalni ścieków. Ponieważ do skutecznego blokowania wody deszczowej z kanalizacji często potrzeba wielu rozmiarów tarcz zapobiegających napływowi, producenci zazwyczaj wybierają termoformowanie ze względu na niskie koszty formowania i solidne, niezawodne materiały.

8. Kanały powietrzne, kołnierze i adaptery

Termoformowanie oferuje wydajne rozwiązanie do dostosowywania kanałów wentylacyjnych i przepływu powietrza do różnych urządzeń, rozmiarów i kształtów. Wiele części może być formowanych jednocześnie, a po przycięciu można je złożyć w złożone adaptery za pomocą klejów, sprzętu lub spawania ultradźwiękowego. Proces ten pozwala na tanią produkcję skomplikowanych adapterów, takich jak przejścia kwadratowo-okrągłe, adaptery kątowe lub kołnierze, dzięki czemu idealnie nadaje się do rozwiązywania złożonych wyzwań związanych z przejściami. Dodatkowo, termoformowane kanały i adaptery mogą posiadać trwałe, odporne na warunki atmosferyczne wykończenia, aby spełnić zarówno potrzeby funkcjonalne, jak i estetyczne.

9. Tace do serwowania

Termoformowane tace wykonane z wytrzymałego polietylenu o wysokiej gęstości (HDPE) są powszechnie stosowane w wózkach i stojakach ekspozycyjnych, ponieważ są opłacalne, niezawodne i wymagają minimalnej konserwacji zarówno w zastosowaniach wewnętrznych, jak i zewnętrznych.

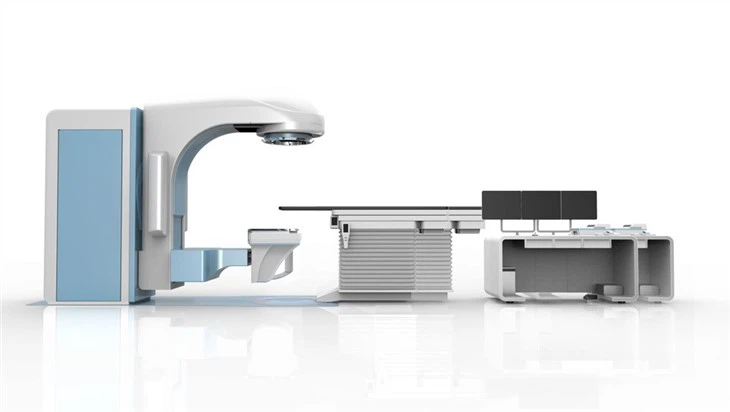

10. Materiały medyczne

Podczas gdy wiele produktów z tworzyw sztucznych w branży medycznej jest formowanych wtryskowo, termoformowanie jest również szeroko stosowane do produkcji obudów instrumentów, obudów sprzętu do obrazowania, mebli szpitalnych i elementów łóżek, wózków testowych i pojemników na odpady medyczne.

11. Panele transportu publicznego

Panele w autobusach, samolotach, wagonach metra i tramwajach - w tym panele ścienne, meble oraz wykończenia drzwi i okien - są często produkowane przy użyciu termoformowania. Materiały mogą być wybierane tak, aby zminimalizować zadrapania i zużycie, być odporne na graffiti, prawie nie wymagać konserwacji i być łatwe do usunięcia.

12. Zaślepki pali (zaślepki słupków)

Pale, słupki ogrodzeniowe, a nawet słupy użytkowe muszą być odporne na długotrwałe działanie czynników atmosferycznych i siadanie zwierząt, takich jak ptaki. Z biegiem czasu czynniki te mogą powodować znaczne uszkodzenia, ale termoformowane produkty do tego celu są niezwykle trwałe, często wytrzymując ponad dekadę, nawet w bezpośrednim świetle słonecznym i trudnych warunkach pogodowych. Te plastikowe nakładki są łatwe w montażu, wystarczająco elastyczne, aby dopasować się do nieregularnych kształtów słupów, konfigurowalne w różnych formach i zapewniają doskonałą ochronę za ułamek kosztów wymiany pali lub słupów - oszczędzając setki, a nawet tysiące dolarów.

13. Komponenty urządzeń kuchennych

Powszechnie wiadomo, że lodówki są często wyposażone w termoformowane wkładki, ale wiele innych przedmiotów w kuchni może być również wykonanych metodą termoformowania:

- Organizery na sztućce

- Pojemniki na produkty

- Obudowy i pokrywy blenderów i rozdrabniaczy

- Półmiski do serwowania

Wiele popularnych urządzeń do mieszania, krojenia i innego rodzaju gotowania i przygotowywania żywności jest termoformowanych (lub posiada termoformowane obudowy lub pokrywy), aby zmniejszyć ich wagę i ułatwić czyszczenie.

Termoformowanie oferuje dwie główne zalety dla materiałów medycznych:

- Materiały termoplastyczne są łatwe do czyszczenia i dezynfekcji, dzięki czemu idealnie nadają się do środowisk o surowych standardach higieny.

- Formowane próżniowo części o teksturowanych powierzchniach są łatwe do uzyskania, dzięki czemu pracownicy służby zdrowia i pacjenci mogą łatwiej chwytać przedmioty.

14. Meble

Wiele popularnych mebli może być wykonanych metodą termoformowania, w szczególności formowane plastikowe krzesła używane w szkołach i na imprezach, a także..:

- Miejsca siedzące na stadionie

- Tapicerowane oparcia krzeseł

- Stoły

- Podłokietniki

- Komody

- Stoliki pod toaletkę

Zalety mebli termoformowanych obejmują

- Produkcja dużych, funkcjonalnych komponentów meblowych przy rozsądnych kosztach i wysokiej niezawodności

- Odporność na rdzę i gnicie (w przeciwieństwie do metalu i drewna)

- Łatwe kolorowanie i dekorowanie

- Wysoka odporność na warunki atmosferyczne i ochrona przed promieniowaniem UV

- Lżejsze niż drewno, metal i włókno szklane

15. Zdalnie sterowane zabawki, drony i bezzałogowe statki powietrzne

Termoformowanie umożliwia tworzenie lekkich, wytrzymałych i odpornych na uderzenia obudów dla zdalnie sterowanych zabawek, pojazdów i dronów często wykorzystywanych w celach rekreacyjnych. Drony mogą nawet wymagać odporności na ekstremalne warunki środowiskowe (takie jak te używane do monitorowania szkód spowodowanych przez burze w stacjach pogodowych) - a tworzywa termoplastyczne są w stanie sprostać temu zadaniu!

Uzyskaj niestandardowe i magazynowe produkty termoformowane

Termoformowanie ma kilka znaczących zalet w produkcji wyrobów. Jeśli spojrzysz na przykłady produktów, które wymieniliśmy, zauważysz kilka wspólnych tematów, takich jak:

- Efektywność kosztowa

- Idealny do dużych części

- Elastyczne opcje projektowania

- Łatwa personalizacja

- Niskie koszty utrzymania

- Zrównoważone i nadające się do recyklingu

- Trwałość i odporność na warunki atmosferyczne

- Lekki, ale wytrzymały

Chociaż termoformowanie z pewnością nie może być jedynym procesem produkcyjnym, może być w stanie wykorzystać go w większym stopniu niż obecnie. Czy którykolwiek z przedstawionych tutaj produktów jest wytwarzany przy użyciu innych metod? Jeśli jesteś zainteresowany przejściem na termoformowanie, skontaktuj się z nami-Jesteśmy gotowi pomóc Ci znaleźć odpowiedni proces i materiały dla Twojego projektu.