Procesy formowania dla dronów z wykorzystaniem kompozytów z włókna węglowego

W projektowaniu i produkcji drony wykorzystujące kompozyty z włókna węglowegoElastyczność strukturalna i rozkład sztywności są często osiągane poprzez dostosowanie kątów warstw i liczby warstw materiału. Kompozyty z włókna węglowego są jednymi z najczęściej stosowanych materiałów wzmacniających w dronach, zwykle wytwarzanych przy użyciu trzech procesów formowania.

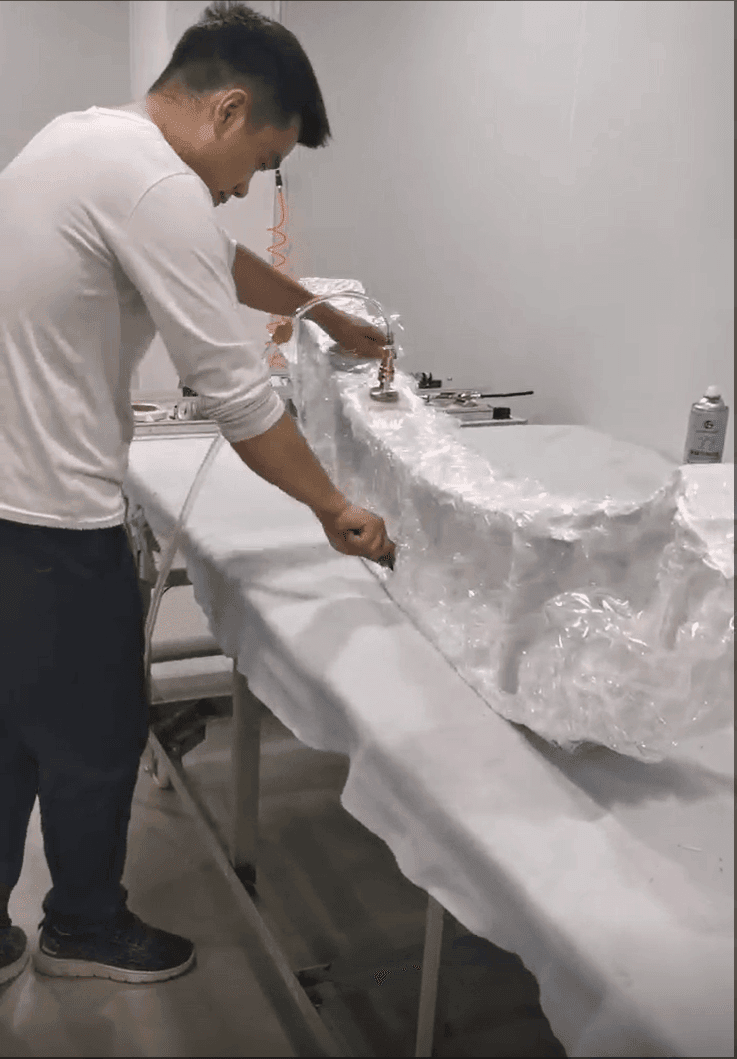

Proces formowania worków próżniowych

W porównaniu do formowania w autoklawie, proces formowania próżniowego w worku jest prostszy, wymaga niższej inwestycji początkowej i jest umiarkowanie łatwy w obsłudze. Zapewnia jednak niższe ciśnienie, przez co nadaje się tylko do elementów kompozytowych o mniej rygorystycznych wymaganiach jakościowych, takich jak struktury warstwowe o strukturze plastra miodu i laminaty o grubości do 1,5 mm. Ze względu na przewagę kosztową, metoda ta jest szeroko stosowana w produkcji dronów o niskiej prędkości, spełniając potrzeby produkcyjne większości części do małych dronów o niskiej prędkości.

W praktyce formowanie worków próżniowych obejmuje procesy takie jak układanie prepregów lub układanie na mokro. Układanie na mokro jest podatne na niespójności spowodowane przez człowieka, takie jak nierównomierne nakładanie żywicy, szczególnie w strukturach warstwowych. Nieprawidłowy kierunek szczotkowania może również powodować zniekształcenie włókien, zagrażając stabilności produkowanego elementu. Zastosowanie prepregów skutecznie łagodzi te problemy, zwiększając stabilność komponentów.

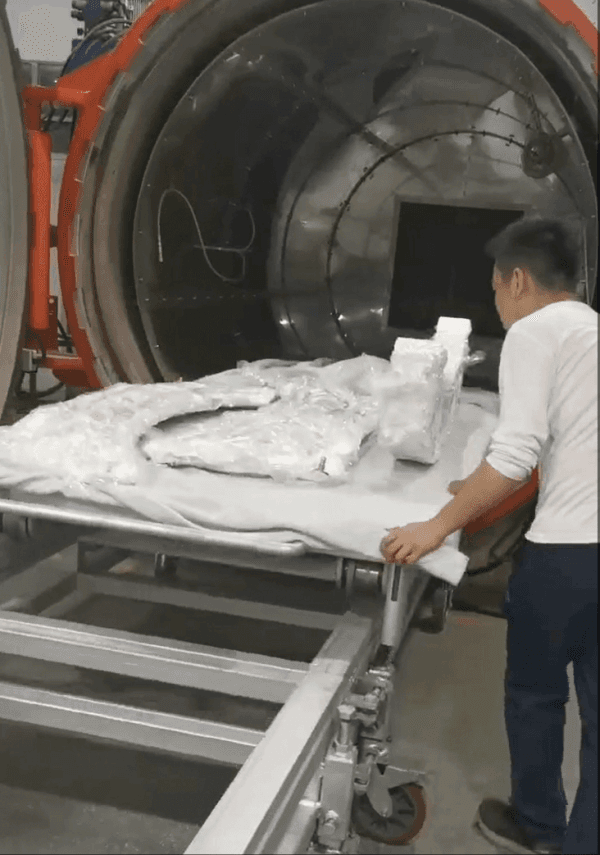

Proces formowania w autoklawie

Formowanie w autoklawie to wysokowydajny proces formowania kompozytów. W przypadku dronów wymagających dużej prędkości, komponenty kompozytowe i główne struktury nośne są często wytwarzane przy użyciu tej metody. Komponenty kompozytowe z włókna węglowego formowane w autoklawie charakteryzują się doskonałą jakością wewnętrzną, jednolitą zawartością żywicy i doskonałymi właściwościami mechanicznymi.

Formowanie w autoklawie ma jednak wady. Wymaga wysokich standardów wyposażenia, co prowadzi do znacznych początkowych inwestycji i kosztów przetwarzania, czyniąc je mniej ekonomicznym. W przypadku projektów o ograniczonym budżecie często preferowane są techniki formowania niskotemperaturowego i niskociśnieniowego. Dodatkowo, podczas formowania w autoklawie, przepływ żywicy, przenoszenie ciepła, sieciowanie chemiczne i tworzenie pustych przestrzeni oddziałują na siebie, zwiększając złożoność kontroli procesu. Błędy mogą skutkować defektami, takimi jak głód żywicy lub wysoka porowatość.

Aby zapewnić jakość komponentów dronów, symulacja kinetyki, przepływu żywicy i wymiany ciepła podczas formowania w autoklawie umożliwia precyzyjną kontrolę krzywych ciśnienia i temperatury w oparciu o dane modelu.

Proces formowania tłocznego

Formowanie tłoczne doskonale nadaje się do produkcji piankowych elementów kompozytowych typu sandwich. Łączy w sobie zalety autoklawu i formowania próżniowego, oferując wysoką wydajność produkcji, znaczne ciśnienie formowania, umiarkowane inwestycje w sprzęt i dobrą opłacalność. Powierzchnie sterowe dronów z piankowymi strukturami warstwowymi są zazwyczaj produkowane przy użyciu tej metody. W produkcji skrzydeł dronów z włókna węglowego, formowanie tłoczne zapewnia jakość powierzchni skrzydła i precyzję profilu, poprawiając ogólną jakość produkcji dronów.

Wnioski

Zastosowanie kompozytów z włókna węglowego jest kluczowym trendem w produkcji dronów, skutecznie spełniając wymagania dotyczące zasięgu, czasu trwania lotu, wysokości, kosztów i ukrycia. Optymalizacja projektu strukturalnego i procesów produkcyjnych dla dronów z kompozytów z włókna węglowego ma kluczowe znaczenie. Pierwsza z nich opiera się na wysiłkach projektantów dronów, podczas gdy druga wymaga ciągłych innowacji w zakresie rozwoju i zastosowania kompozytów z włókna węglowego.