炭素繊維複合材を用いたドローン用成形プロセス

の設計と製造において 炭素繊維複合材を使用したドローン炭素繊維複合材料は、構造的な弾性と剛性分布が、レイアップ角度と材料層の数を調整することによって達成されることが多い。炭素繊維複合材料は、ドローンで最も一般的に使用される補強材料の一つであり、通常3つの成形プロセスを用いて製造される。

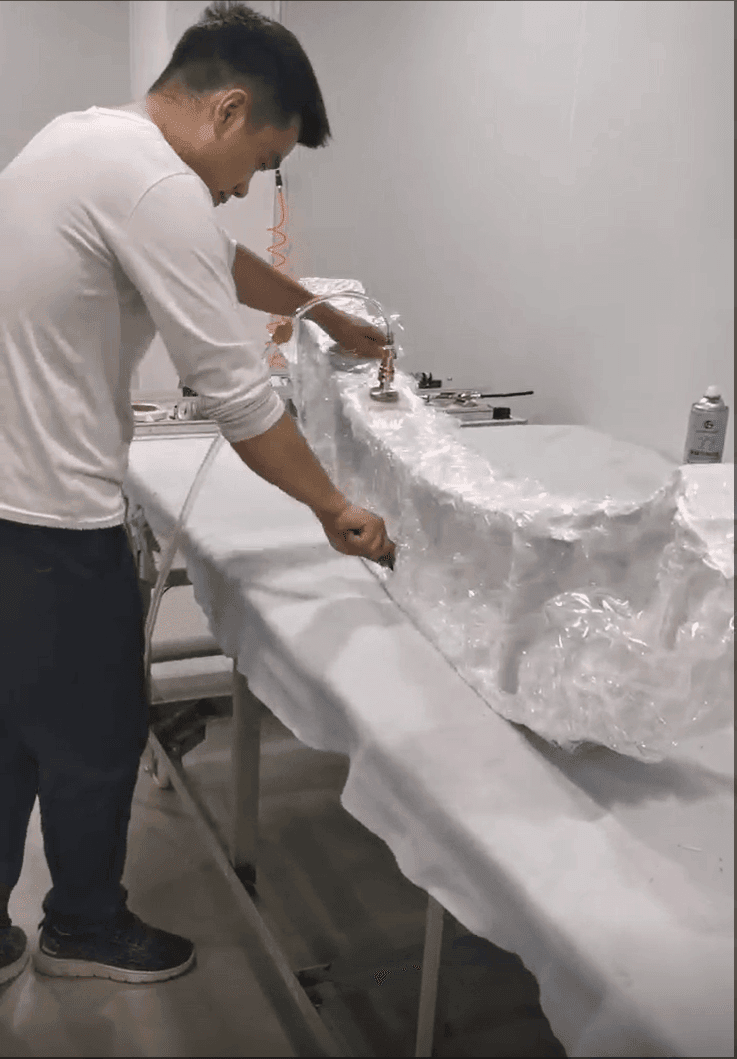

真空袋成形プロセス

オートクレーブ成形に比べ、真空バッグ成形は工程が単純で、初期投資が少なくて済み、操作もそこそこ簡単である。しかし、圧力が低いため、ハニカムサンドイッチ構造や厚さ1.5mmまでの積層板など、品質要求がそれほど厳しくない複合部品にのみ適している。そのコスト優位性から、この方法は低速ドローンの製造に広く使用されており、小型低速ドローンのほとんどの部品の生産ニーズを満たしている。

実際には、真空バッグ成形にはプリプレグレイアップやウェットレイアップのような工程が含まれる。ウェットレイアップは、特にサンドイッチ構造において、樹脂の塗布ムラなど人為的なムラが生じやすい。また、不適切なブラッシング方向は繊維の歪みを引き起こし、製造された部品の安定性を損ないます。プリプレグレイアップの使用は、これらの問題を効果的に軽減し、部品の安定性を高めます。

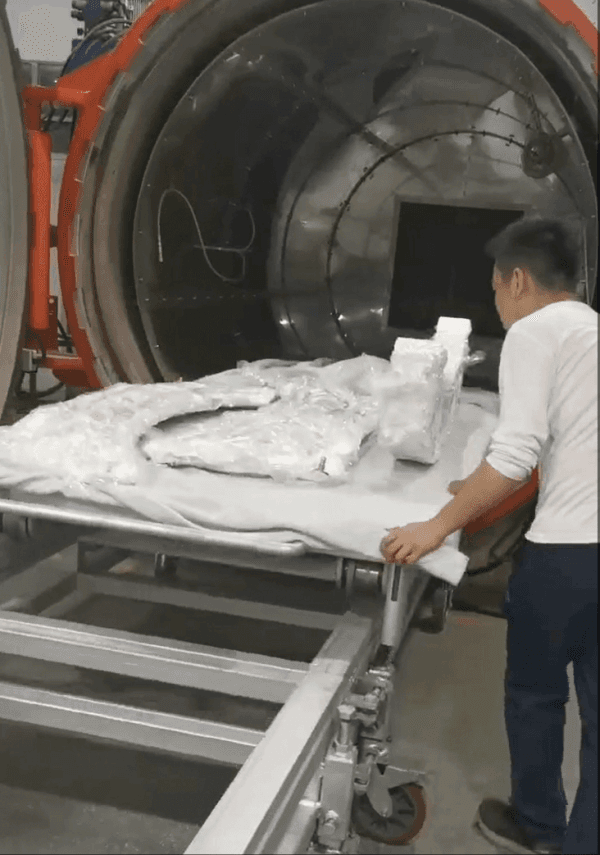

オートクレーブ成形プロセス

オートクレーブ成形は高性能の複合材成形プロセスである。高速性が要求されるドローンの場合、複合材部品や一次耐荷重構造はこの方法で製造されることが多い。オートクレーブ成形された炭素繊維複合材部品は、優れた内部品質、均一な樹脂含有量、優れた機械的特性を示す。

しかし、オートクレーブ成形には欠点もある。高い設備基準が要求されるため、初期投資と加工コストがかさみ、経済的でない。予算に制約のあるプロジェクトでは、低温・低圧成形技術が好まれることが多い。さらに、オートクレーブ成形では、樹脂の流動、熱伝導、化学架橋、ボイド形成が相互に影響し合うため、工程管理が複雑になる。エラーは、樹脂の飢餓や高い空隙率のような欠陥につながる可能性があります。

ドローン部品の品質を保証するために、オートクレーブ成形中の動力学、樹脂の流れ、熱伝達をシミュレートすることで、モデルデータに基づいて圧力と温度のカーブを正確に制御することができます。

圧縮成形プロセス

圧縮成形は発泡サンドイッチ複合部品の製造に適している。オートクレーブ成形と真空バッグ成形の長所を併せ持ち、高い生産効率、大きな成形圧力、適度な設備投資、優れた費用対効果を提供する。発泡サンドイッチ構造のドローン操縦面は、通常この方法で製造される。炭素繊維ドローン翼の生産では、圧縮成形は翼の表面品質と翼形精度を確保し、ドローン製造全体の品質を向上させる。

結論

炭素繊維複合材の応用はドローン製造における重要なトレンドであり、航続距離、飛行時間、高度、コスト、ステルス性などの要件を効果的に満たしている。炭素繊維複合材ドローンの構造設計と製造プロセスの最適化は極めて重要である。前者はドローン設計者の努力に依存し、後者は炭素繊維複合材の開発と応用における継続的な革新が必要である。